Fondef ID21I10323

"Propuesta de nuevo método de fabricación de cemento Portland reduciendo significativamente las emisiones de CO2 y con generación de hidrógeno verde como subproducto".

Dadas las altas emisiones de CO2 generadas por la industria del cemento, surge la necesidad imperante de buscar mecanismos para reducirlas.

Las plantas cementeras en su proceso de fabricación producen un promedio de 637 kgCO2/tonelada de cemento, llegando a valores superiores en países con procesos menos eficientes. A nivel nacional, la fabricación de cemento genera 581 kgCO2/tonelada de cemento.

Algunos países han aplicado diversas estrategias para reducir estas emisiones. Entre las estrategias utilizadas, se considera principalmente el coprocesamiento, la eficiencia térmica de los hornos y la reducción del factor Clinker. Sin embargo, estas medidas son insuficientes para disminuir sustancialmente las emisiones de CO2, debido a que no contemplan la principal fuente de emisión desde la primera reacción química del proceso, que corresponde a la descarbonatación de la caliza (cuyo componente principal es el CaCO3).

Dadas las altas emisiones de CO2 generadas por la industria del cemento, surge la necesidad imperante de buscar mecanismos para reducirlas. Las plantas cementeras en su proceso de fabricación producen un promedio de 637 kgCO2/tonelada de cemento, llegando a valores superiores en países con procesos menos eficientes. A nivel nacional, la fabricación de cemento genera 581 kgCO2/tonelada de cemento.

Algunos países han aplicado diversas estrategias para reducir estas emisiones. Entre las estrategias utilizadas, se considera principalmente el coprocesamiento, la eficiencia térmica de los hornos y la reducción del factor Clinker. Sin embargo, estas medidas son insuficientes para disminuir sustancialmente las emisiones de CO2, debido a que no contemplan la principal fuente de emisión desde la primera reacción química del proceso, que corresponde a la descarbonatación de la caliza (cuyo componente principal es el CaCO3).

(1) Prototipo de celda tipo H para fabricación de cemento electroquímico.

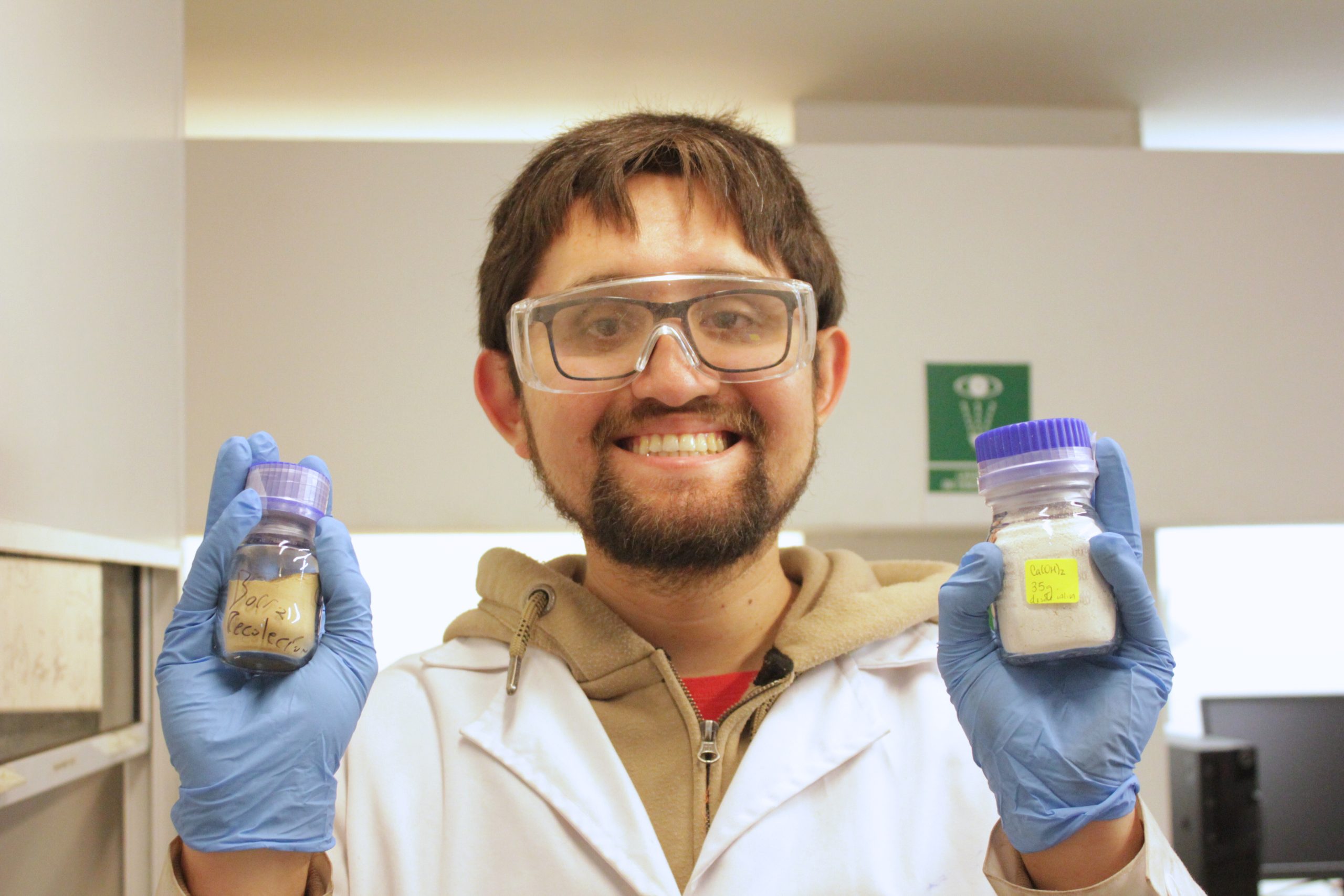

(2) Felipe Troncoso presenta los dos productos sólidos que se extraen del proceso electroquímico: a la izquierda está la arcilla (o borra), y a la derecha el hidróxido de calcio.

Existe un compromiso tanto en Chile (ICH – FICEM) como a nivel mundial (World Business Council For Sustainable Development, WBCSD) de reducir las emisiones de CO2. En nuestro país el compromiso es reducir a 520 kgCO2/tonelada de cemento al 2030, mientras que, a nivel mundial el objetivo es reducir a 370 kgCO2/tonelada de cemento al 2050.

Para cumplir con estos compromisos, es necesario promover y desarrollar soluciones innovadoras y eficientes, que requieren del trabajo mancomunado de científicos y expertos de diversas disciplinas. Dado este contexto, la presente propuesta contempla desarrollar una solución para la disminución sustancial de la huella de carbono del proceso de fabricación del cemento, e incluso, en un escenario óptimo llegar a la carbono-neutralidad.

Adicionalmente, de este proceso se desean obtener subproductos útiles para la industria, con especial foco en la producción de H2 verde.

Esta propuesta, corresponde a una alternativa inexplorada, que ensambla un nuevo proceso de fabricación de cemento, uso de energías limpias y captura/reutilización de CO2, lo cual podrá posicionar a Chile como pionero y líder mundial en investigación y desarrollo de tecnologías, para la sustentabilidad en la industria del cemento.

Existe un compromiso tanto en Chile (ICH – FICEM) como a nivel mundial (World Business Council For Sustainable Development, WBCSD) de reducir las emisiones de CO2. En nuestro país el compromiso es reducir a 520 kgCO2/tonelada de cemento al 2030, mientras que, a nivel mundial el objetivo es reducir a 370 kgCO2/tonelada de cemento al 2050.

Para cumplir con estos compromisos, es necesario promover y desarrollar soluciones innovadoras y eficientes, que requieren del trabajo mancomunado de científicos y expertos de diversas disciplinas. Dado este contexto, la presente propuesta contempla desarrollar una solución para la disminución sustancial de la huella de carbono del proceso de fabricación del cemento, e incluso, en un escenario óptimo llegar a la carbono-neutralidad. Adicionalmente, de este proceso se desean obtener subproductos útiles para la industria, con especial foco en la producción de H2 verde.

Esta propuesta, corresponde a una alternativa inexplorada, que ensambla un nuevo proceso de fabricación de cemento, uso de energías limpias y captura/reutilización de CO2, lo cual podrá posicionar a Chile como pionero y líder mundial en investigación y desarrollo de tecnologías, para la sustentabilidad en la industria del cemento.

(3) PhD (c) Darío Ramírez, presenta una muestra de clinker fabricado con el hidróxido de calcio extraido mediante proceso electroquímico.

BENEFICIOS CLAVE DEL PROYECTO

- Reducción de emisiones de CO2 a la atmósfera: La captura del CO2 durante la fabricación del cemento es una innovación importante, ya que este proceso es responsable de una parte significativa de las emisiones de la industria. Por otro lado, su estado de alta pureza permite un mejor aprovechamiento de este gas para diversos propósitos posteriores.

- Producción de hidrógeno verde: Además de reducir las emisiones de CO2, el proceso genera hidrógeno verde, un recurso valioso en la transición hacia una economía más sostenible, y que en este momento está tomando una gran importancia a nivel nacional.

- Obtención de oxígeno: Como subproducto se genera oxígeno, gas fundamental para la vida.

- Optimización de la mezcla de cemento: La producción de hidróxido de calcio que se obtiene con esta tecnología, permite una mezcla más precisa de los componentes necesarios para la fabricación del cemento, lo que podría mejorar la calidad del producto final, e incluso considerar piedras calizas de diversas categorías, que hasta el momento no se han considerado como adecuadas.

- Infraestructura adaptable: El proyecto se adapta a la infraestructura existente de las cementeras, lo que significa que no es necesario realizar cambios significativos en los procesos de producción.

¿Quieres saber más de este proyecto?

Te invitamos a leer el siguiente reportaje:

Equipo Proyecto

Paulina Dreyse

Directora

Roberto Canales

Director alterno

Marcelo González

Académico

Iván Navarrete

Académico

Natalia Martínez

Investigadora

Darío Ramírez

Investigador

Valeria Gazzano

Investigadora

Felipe Troncoso

Investigador

Andrés Arroyo

Investigador

Benjamín Rubio

Investigador

Centro de Innovación del Hormigón UC - 2023

hormigon@uc.cl